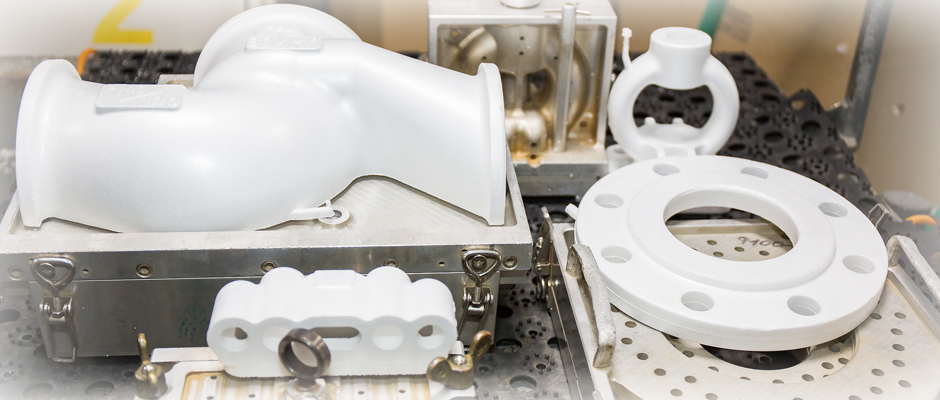

Изготовление литейной оснастки

ЛГМ-процессом (литьем по газифицируемым моделям) называют инновационную технологию производства высокоточного литья, которое существенно повышает качество, и снижает себестоимость готовых изделий. Для изготовления формовки, а затем и самой отливки, необходимы специальные приспособления и инструменты, которые в литейном производстве принято называть модельной оснасткой для ЛГМ.

Материалы для ЛГМ

Основным материалом для производства моделей служит пенополистирол, который газифицируется при заливке жидких металлов в литейную форму. В результате полученное литье имеет гладкую и чистую поверхность, обладающую высочайшим (до 8) классом точности.

Для литья используют:

- цветные металлы (в том числе бронзовые, медные, алюминиевые и другие сплавы);

- сталь (от низкоуглеродистых до легированных и жаростойких марок);

- чугун (СЧ 15 – ВЧ 50).

Преимущества нашей модельной оснастки для ЛГМ

Мы производим модельную оснастку для литья любой конфигурации и назначения, используя передовые технологии производства и компьютерное 3-Д моделирование процессов литья.

Благодаря наличию высокотехнологичного автоматизированного оборудования и соответствующей квалификации наших специалистов, вы получаете:

- максимальную точность и высокое качество отливок, которые позволяют значительно сократить затраты на механическую обработку, а в некоторых случаях и отказаться от нее;

- экономически выгодное производство, которое существенно снижает себестоимость готовых изделий (97% песка можно использовать повторно);

- простейшую технологию формовки без лишних материалов и клеящих компонентов (в процессе ЛГМ для формы необходим только песок);

- возможность изготовления сложного по конфигурации литья, которое другими способами получить довольно трудно, например, зубчатые колеса, шкивы, шестерни, блоки цилиндров и ДВС.

Модельная оснастка,используемая для ЛГМ

Технологию изготовления моделей можно разделить на основные этапы:

- вспенивание и сушка гранулированного полистирола – осуществляется в специальном оборудовании - предвспенивателе, где гранулы вспениваются до определенной плотности, а затем поступают в сушильный шкаф, где полностью высыхают и остывают. Далее полистирол по пневмомагистрали поступает в бункер для складирования и кислородного обогащения;

- производство полистирольных моделей – для получения небольших мелкосерийных изделий используют автоклавы – автоматические устройства, где изготовление моделей из вспененного полистирола в металлических пресс-формах выполняется под действием давления. Извлечение моделей из пресс-форм, а также сборочные работы выполняются оператором вручную. Для массового производства крупногабаритных деталей используют модельные автоматы, которые позволяют увеличить производительность до 4 раз;

- склеивание и покраска моделей из полистирола – готовые модели собирают в блоки (склеивают) и обрабатывают антипригарным покрытием, опуская их в ванну с краской, а затем высушивая;

- формовка блоков моделей в опоке – для этих целей используют литейную опоку – стальной короб, в котором стенки и дно оснащаются вакуумными проводами для равномерного разряжения. Покрашенный модельный блок помещают в центр опоки, чтобы расстояние до стенок было примерно 50-70 мм и засыпают песком. Затем опоку помещают на вибрационный стол, где при помощи двигателей происходит уплотнение песчаной подушки во всех плоскостях. Далее ее накрывают пленкой, посыпают песком и подсоединяют к вакуумному аппарату, чтобы придать формовочному песку необходимую прочность, а так же обеспечить отвод газов (продуктов термодиструкции);

- заливка модели – расплавленный металл (сплав) заливают непосредственно в литейную форму. Он растворяет полистирол и занимает его место, при этом максимально точно повторяет конфигурацию модельного блока;

- извлечение готовой (остывшей) отливки – заполненные блоки моделей выдерживают в песчаной форме от 5-10 минут до 2-5 часов (время зависит от ТУ производства, веса изделия и толщины металла). После полного остывания их извлекают и удаляют остатки антипригарного покрытия.

Вы оставляете заявку на сайте. Вот тут

Вас консультирует наш специалист-технолог

и составляет техническое задание на изготовление

изделия

Мы формируем цену, согласуем её, составляем

и заключаем договор

Согласуем чертежи и проектируем оснастку

Изготавливаем пробную партию и доставляем

по указанному в заявке адресу

Ильдусович Главный технолог